Der entscheidende Schritt, bei dem am meisten schiefgehen kann, ist sicher das Schweißen. Aufwändig geformte und vorbereitete Bleche verwandeln sich in Sekunden in welliges Blech und das Originalblech gleich mit. Wie ja schon mehrfach erwähnt ist Sauberkeit der Schweißnaht und eine richtige Einstellung des Schweißgerätes und des Gasstromes essenziell wichtig. Am besten testet man das Ganze vorher an einem Probeblech, um wirklich sicherzugehen, dass alles passt.

Das WIG-Schweißen bietet für mich ein paar schöne Vorteile gegenüber dem MIG-Schweißen (Schutzgas) und dem Autogenschweißen (Sauerstoff/Acetylen). Es muss nur wenig Zusatzmaterial hinzugefügt werden und somit hinterher ist deutlich weniger zu Schleifen. Die Nähte sind schöner und nicht so spröde/hart, das Blech und Naht können hinterher noch umgeformt werden. Gegenüber dem Autogenschweißen ist das Arbeiten mit WIG für mich wesentlich einfacher, es gibt keine offene Flamme, es ist nur eine Gasflasche erforderlich, es erfordert weniger Übung und es wirkt für mich präziser. Alle genannten Verfahren haben ihre Vor- und Nachteile, für das Zusammenschweißen von Blechen auf Stoß ist das WIG Verfahren für mich das bessere Verfahren.

Die Arbeit mit dem MIG-Schweißgerät ist einfacher und schneller erlernbar. Wie man damit zwei Bleche stumpf verbindet, kann man im Beitrag “BMW E36 Innenradlauf hinten links vorbereiten, Außenradlauf anpassen und einschweißen” sehen.

Aber zurück zum Thema. Die beiden Bleche habe ich bereits mit Schweißpunkten aneinander geheftet. So halten die Bleche ihre Position und es sein keine Schweißzangen mehr beim Schweißen im Weg.

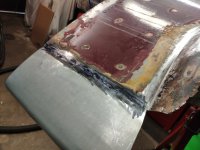

Als Erstes werden die Schweißpunkte mit einer kleinen Fächerscheibe im Druckluftschleifer eingeebnet. Dann wurde die Nahtstelle optimiert, damit die zu verschweißenden Bleche in einer Ebene liegen. Dann wird in kleinen Etappen geschweißt. Als Zusatzwerkstoff wird Schweißdraht vom MIG-Schweißerät genommen. Das ist dünner als meine Schweißstangen. Aufgrund des kleinen Schweißspalts ist nur sehr wenig Zusatzmaterial erforderlich. Die Bleche schmelzen und fließen fast perfekt ineinander. Zwischendurch wird mal die Naht gerichtet.

Zum Schluss wurde die Naht innen und außen wieder überschliffen. Dann wurde der Bereich der Naht mit Handamboß und Ausbeullöffel nachbearbeitet. Anschließend wurde die Naht mit der Feile bearbeitet und auf das Blechniveau gebracht.

Zur anschließenden Kontrolle wurde der Bereich der Schweißnaht mit dem Edding geschwärzt und erneut mit der Feile abgezogen. Die Naht sieht innen und außen gut aus und wird am Ende wahrscheinlich unsichtbar sein.

Für die letzte Feinarbeit sind noch die Blechschablonen auf der Innenseite im Weg, aber auch so ist das Ergebnis schon recht ansehnlich.

Stahlwerkschweißgeräte – Bei Amazon